今回は高送りカッタについて解説します。正面フライスと形状としてはよく似ている高送りカッタですが、どのような違いがあるのか、また、使用する上でどのような点に注意すべきか、簡単に説明していきたいと思います!

高送りカッタとは…?

高送りカッタのしくみ

高送りカッタとは高能率に材料を切削するための正面フライス工具の一種です。通常の正面フライスと比較して高い送り速度を出すことができ、短時間で多くの材料を除去します。

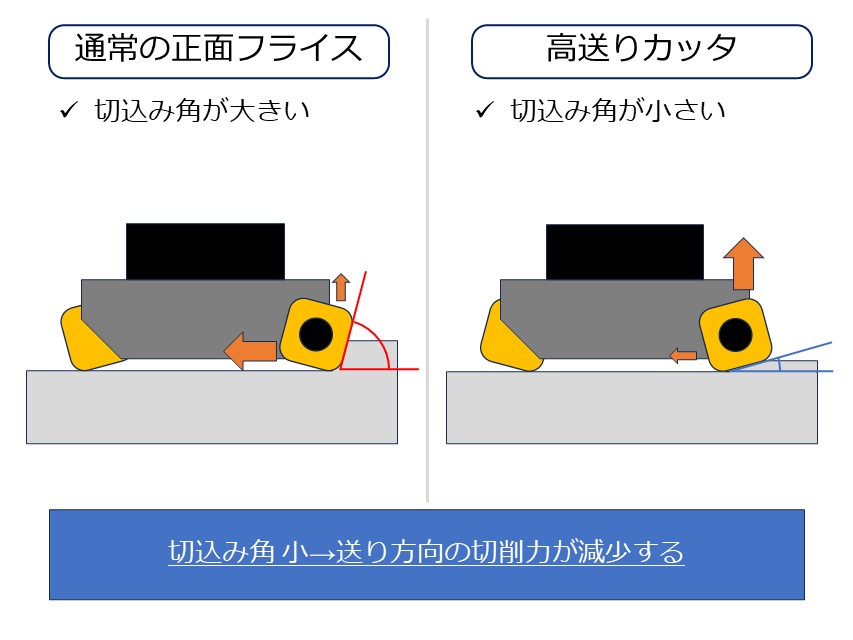

正面フライスとの大きな違いは、刃の形状です。高送りカッタの刃は正面フライスの刃と比較して切込み角が小さくなるようにできており、底刃にも大きなRがついていることが多いです。このような刃形状によって、加工時に発生する切削力を主軸方向に分散させることができます。工具進行方向にかかる負荷は減り、送りを上げ、高能率に加工を行うことが可能になります。

高送りカッタのメリット

- 剛性の低いマシニングセンタでも高能率に加工できる

- 加工熱を材料に伝えづらい

1.剛性の低いマシニングセンタでも高能率に加工できる

高送りカッタは前述したとおり、送り方向の切削力を低く抑えることができます。なので、剛性の低いマシニングセンタでも問題なく使用することができ、効率の良い荒加工が可能になります。従来まで荒加工、仕上げ加工で2台に分けていた加工も1台に工程集約することが可能になるため、マシニングセンタの稼働率をさらに上げることも可能です。

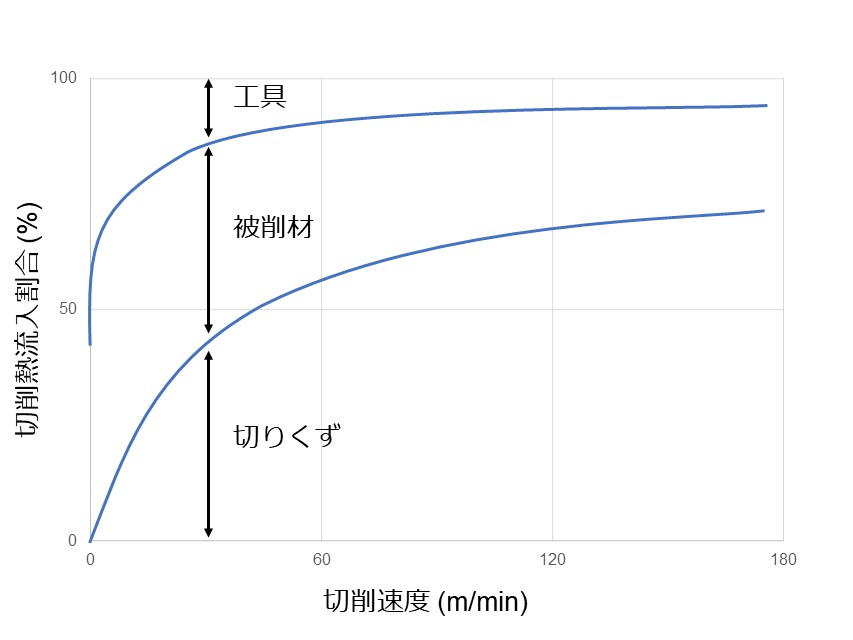

2.加工熱を材料に伝えづらい

切削加工においては切削速度が上がるにつれて、切子に伝わる切削熱が多くなることが分かっています。鉄系素材の場合、高送り加工では切削速度が200m/min以上になることが多く、多くの熱を切子に乗せて機外に排出することが可能です。材料の温度上昇を抑え、熱による変形を防ぐことが期待できます。

高送りカッタを使用するにあたって

使用上の注意点

- 軸方向への切込みが制限される

- 加工後の加工面に削り残りが生じることがある

- 加工パスに工夫が必要 ~疑似Rについて~

- 加工パスに工夫が必要 ~安定加工~

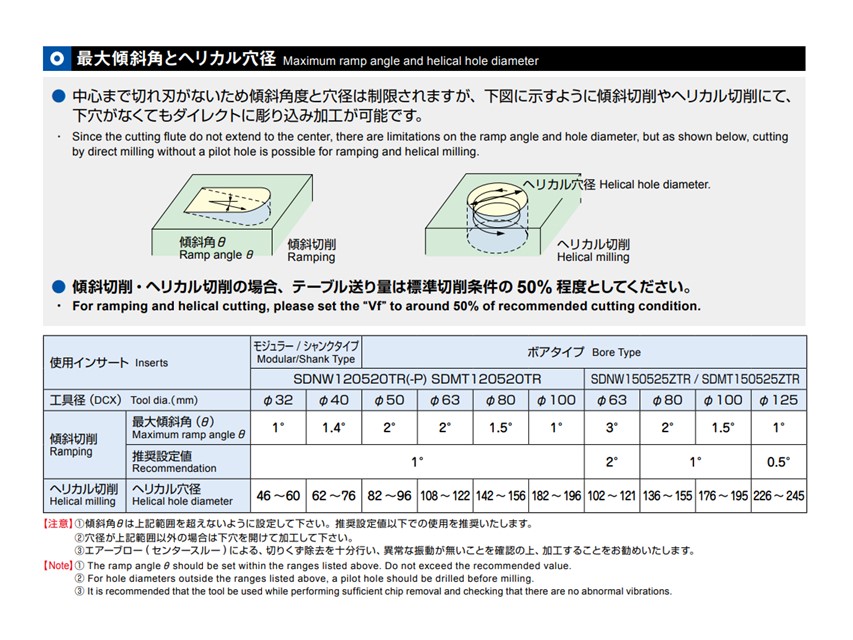

1.軸方向への切込みが制限される

高送りカッタも通常のフライス工具と同様に、中心部には刃がついていません。なので、ヘリカル加工で材料に切り込んだ場合、ヘリカル半径によっては刃の無い部分が材料に接触する場合があります。たいていの場合は高送りカッタのカタログに最小ヘリカル半径が記載されていますので、必ず確認するようにしましょう。

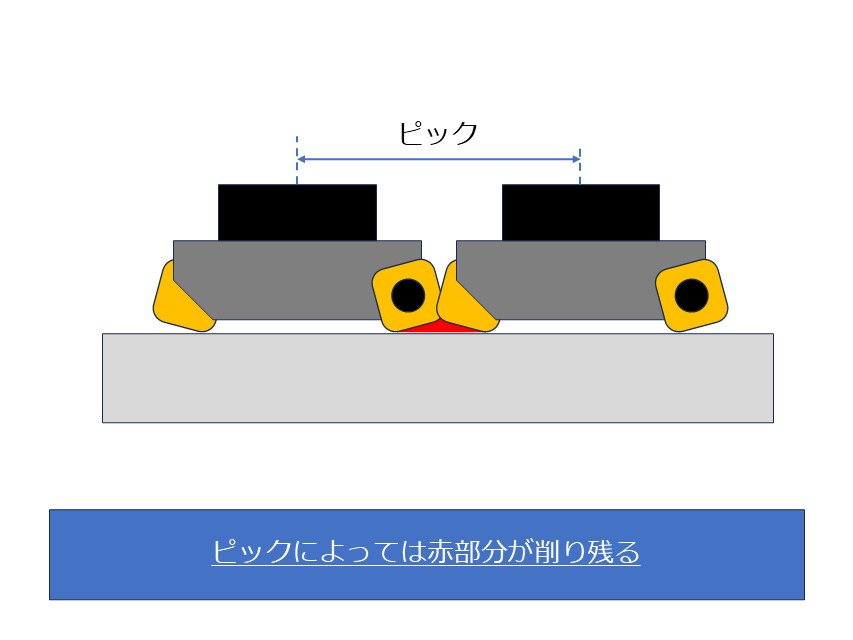

2.加工後の加工面に削り残りが生じることがある

高送りカッタ基本的に底刃がフラットではありません。スムーズに切削が行えるようにそのような形状になっていますが、これには注意が必要です。底刃がフラットでないため、加工後の平面に必ず削り残りが発生します。これを考慮しておかないと、次工程の工具を早送りでアプローチさせた際に、最悪の場合、接触してしまう恐れがあります。高送りカッタの底刃の形状、削り残り量は工具メーカーのカタログに必ず記載されているので忘れずにチェックしましょう。

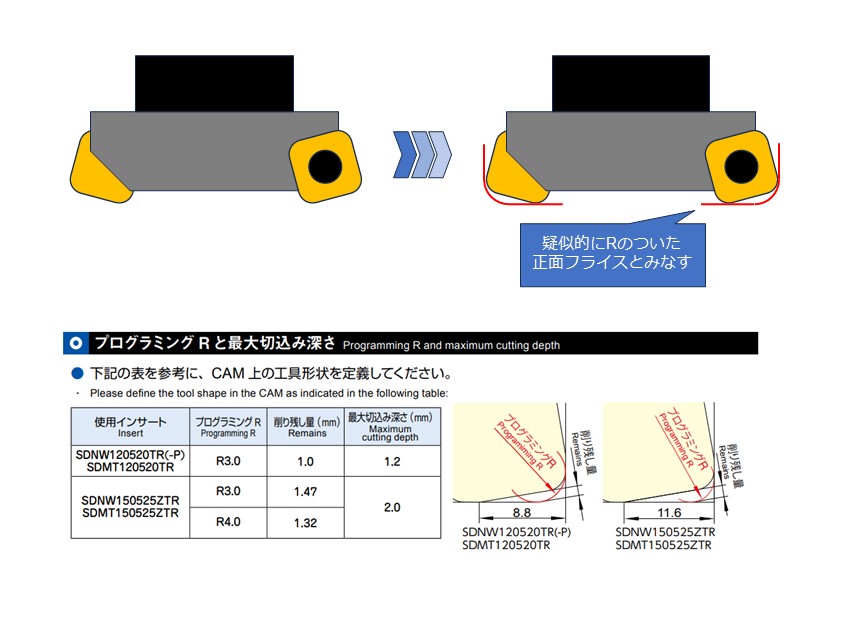

3.加工パスに工夫が必要 ~疑似Rについて~

高送りカッタの加工パスの作成にはある程度のコツが必要です。ここではCAMで算出することを前提に話を進めます。

前述したとおり、高送りカッタの底刃はフラットではありません。しかし、CAMの設定上、底刃がフラットではない工具データを作成するのはとても面倒です。

なので、各工具メーカーは底刃がR形状の高送りカッタを、角部がR形状の正面フライス工具とみなして加工パスを作成することを推奨しています。この時のRの大きさを疑似R(プログラミングR)と呼んでいます。なので、私たちは高送りカッタで加工パスを作成する際は、この疑似Rの付いた正面フライス工具で加工するようなパスを作成すればよいわけです。

しかし、これはあくまで仮想的なRに過ぎません。前述したとおり、実際には削り残りが発生します。ピック量をもとに2DCADなどで削り残り量の確認を行うようにしましょう。

4.加工パスに工夫が必要 ~安定加工~

これは筆者の経験上の話ですが、高送りカッタは安定した加工を行わないとすぐ刃がダメになる傾向があります。刃がダメになってくると主軸負荷がだんだんと上昇し、刃先から火花が出始めてチッピングしていきます。よって、アプローチ部やインコーナー部には注意が必要です。

安定した加工を行い、寿命を延ばすためにも、CAMの設定は注意深く行いましょう。これにはかなりの試行錯誤が必要ですが、ノウハウを蓄積すると思って粘り強く行いましょう。

まとめ

- 高送りカッタを用いれば、剛性が低いマシニングセンタでも高能率に加工ができる

- 高送りカッタを使用すると底面に削り残りが発生する

- アプローチ、疑似Rなどプログラミング作成時に多少コツが必要である

コメント