こんにちは、エンドーです。今回は3軸マシニングセンタユーザーに向けて、5軸制御マシニングセンタのメリット・デメリットを実体験をもとに解説していこうと思います。では、どうぞ!

- /5軸制御マシニングセンタとは??

- /5軸のメリット

- /5軸のデメリット

- /5軸はこんな加工におすすめ!

5軸マシニングセンタとは??

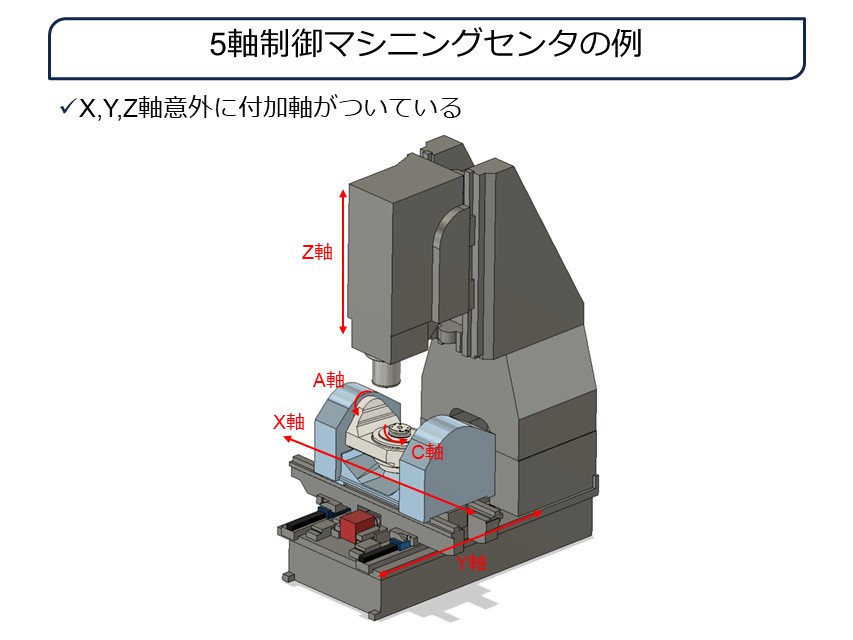

5軸制御マシニングセンタは、通常の3軸マシニングセンタと違い、追加の2つの回転軸(付加軸)を備えています。これにより、5軸制御マシニングセンタはワークに対して非常に柔軟な切削加工を行うことが可能になります。これらの付加軸はA軸、B軸、C軸と呼ばれ、JISによると、X軸周りに回転する軸がA軸、Y軸周りがB軸、Z軸周りがC軸と定義されています。5軸制御マシニングセンタでは、A、B、C軸のうち2軸を搭載しています。

5軸制御マシニングセンタは特段新しい技術ではなく、10年以上前から既に開発・販売されています。当初はあまり普及していませんでしたが、近年では自動化・省力化の需要が高まり、それに合わせて売り上げが増加しています。

5軸制御マシニングセンタは通常の3軸制御マシニングセンタと比較してメリット・デメリットがどちらも存在します。今回の記事ではそのメリット・デメリットについて解説してきたいと思います。

5軸のメリット

①段取り替えを大幅に減らすことができる

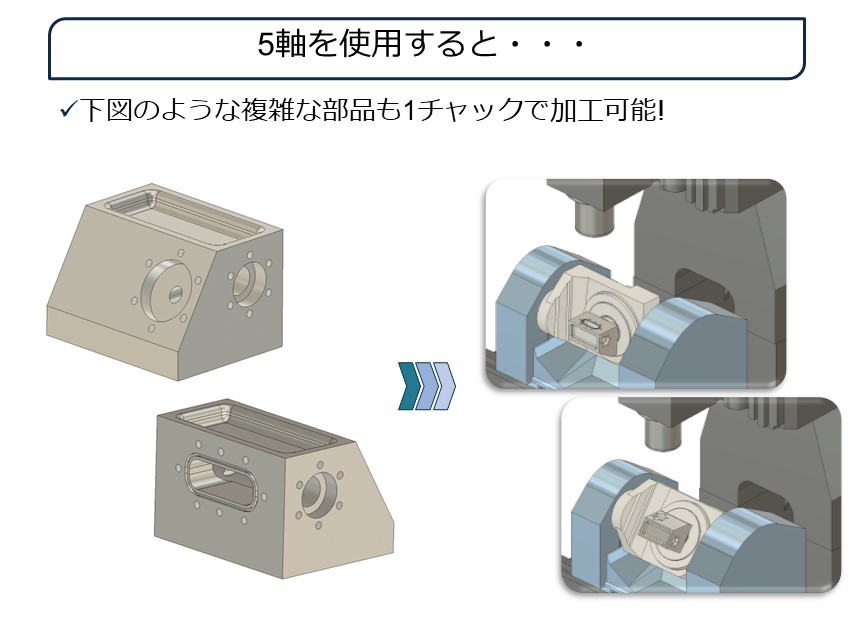

5軸の最大のメリットは段取り替えをせずに5面加工が行えるということです。5軸制御マシニングセンタは付加軸を回転させることで上面以外の面を加工することが可能になります。通常の3軸制御マシニングセンタで5面に穴を開けようとすると、段取り替えが4回、必要になります。しかし、5軸制御マシニングセンタなら最初の段取りを1回行えば、底面以外の5面は自動で加工を行うことができます。これが非常に便利なんですよ!特にありとあらゆるところに穴が空いている自動車部品、油・空圧部品などに対しては非常に効率的に加工を行うことが可能になります。

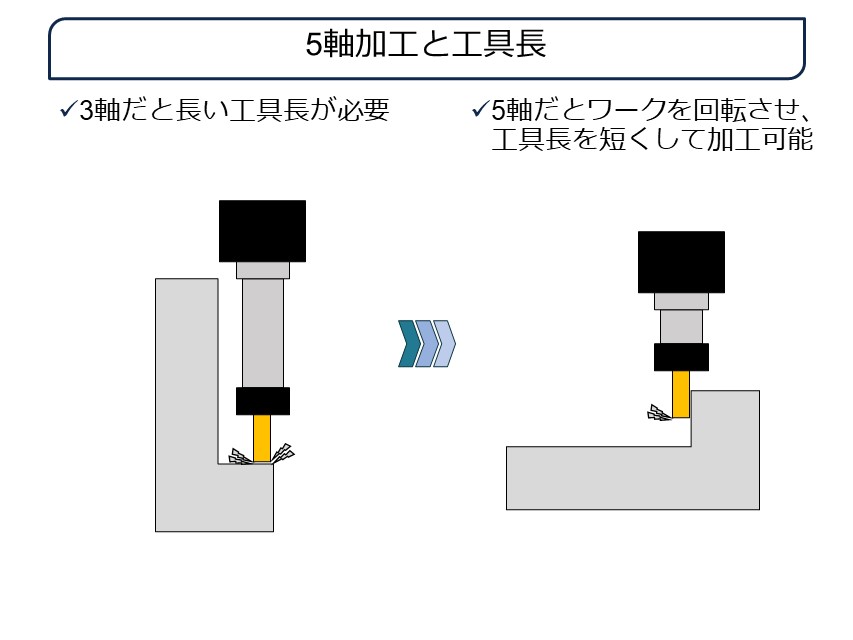

②工具長を短くすることができる(ことがある)

5軸加工を行うことで、通常の3軸加工では工具長を長くしなければならなかった部分を、工具長を短くして加工できるようになることがあります。工具長を短くすると、切削条件を向上させ、切削送りを高めることができ、結果的により短時間で加工が行えるようになります。

まあ、実際は段取りの都合上、工具長がどうしても長くなることが多々あります。特に、5軸加工においては主軸とテーブルの干渉を避けるために工具長を伸ばさなければならない傾向にあるのです。5軸加工は一筋縄ではいきません…

③3軸では加工できない形状を加工できる

5軸加工では付加軸をうまく使うことで3軸加工では絶対に加工できない形状を加工することができます。代表的な例として、ターボチャージャーのタービンが挙げられます。3軸のみでは奥まった部分へ工具が届かず、また、円周全体に羽がついているので、段取り替えによる加工も難しい。まさに5軸でしか加工できない形状であると言えます。

5軸のデメリット

①プログラミングが非常に難しい(手組み)

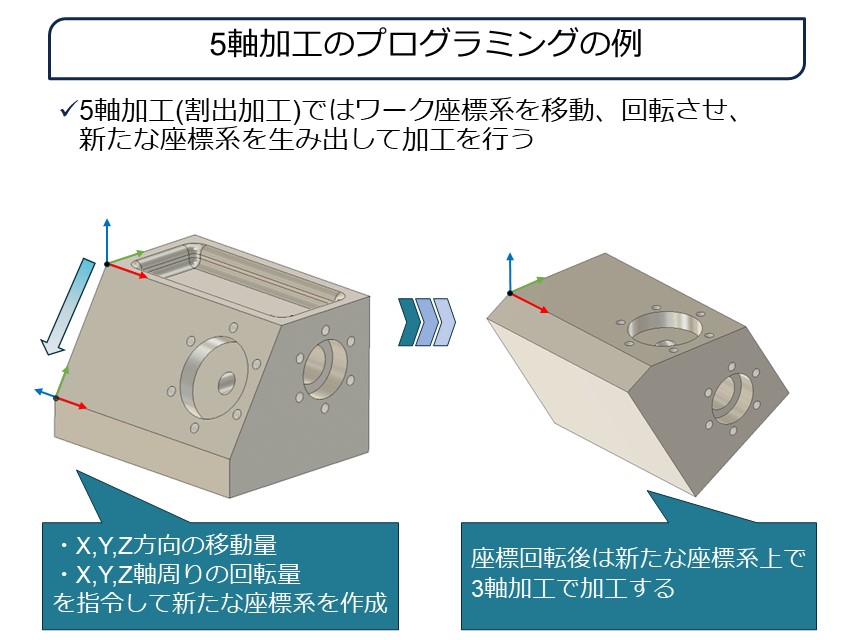

5軸加工では3軸加工に比べて格段にプログラミングの難易度が上がります。これには2つの理由があります。

まず、1つ目として、座標回転が加わるからです。5軸加工のプログラムを作成するには、通常の座標系オフセットと違い、現在使用している座標系がどのように回転するかまでも考えなければなりません。今まで3軸して使用してこなかったプログラマーにとっては慣れるのに時間を要します。自分も初めて5軸加工のプログラムを作成したときは、座標系が今、どのようになっているのか頭がこんがらがったことをよく覚えています…

2つ目として、5軸加工専用のGコードやMコードを覚えなければいけないからです。5軸加工では付加軸のクランプ・アンクランプ、座標系の回転指令など、5軸加工特有の指令が出てきます。これらを習得するのは、5軸初心者にとっては相応の時間と労力が必要です。

なお、これらは手組みでプログラミングを行う際の話で、CAMを使用する場合は設定次第ではかなり楽に5軸加工を行うことが可能です。しかし、5軸専用のGコード、Mコードを使用することには変わりがないので、ある程度、手組みで5軸プログラムを作成できるようになっておいたほうが良いでしょう。

②干渉確認が困難

5軸加工で苦労する点の一つとして、干渉確認が挙げられます。3軸加工の場合はワークの形状をもとにある程度、干渉を計算・予測することが可能ですが、5軸加工、特にすべての軸が同時に動く「同時5軸加工」においては干渉を予測することは困難を極めます。基本的に5軸加工ではCAMに内蔵されている干渉シミレーション機能や市販されているシミレーションソフトを使用して干渉を確認するのが一般的です。手間とお金がかかりますが、それが最も確実で安心できる手法だと思います。

③3軸に比べ、精度が悪くなる

5軸加工は付加軸がある分、精度は3軸機と比較して落ちます。また、付加軸があることによって機械全体の剛性が落ちることにつながり、異常振動が発生しやすくなったり、荒加工能力が低下したりすることがあります。まあ、このあたりの話は工作機械によぅて大きく変わってくるところなので一概には言えないところもあります。

④機械が高価

基本的に5軸制御マシニングセンタは3軸制御マシニングセンタと比較して高価です。これは付加軸ユニットが加わるためです。同サイズなら1.2倍~1.5倍程度の価格差があります。

5軸はこんな加工におすすめ!

5軸加工には、すべての軸を同時に動かす「同時5軸加工」と、加工面を割り出した後は3軸のみで加工する「割り出し加工」という手法が存在します。一般的に割り出し加工が5軸加工の基本であり、5軸制御マシニングセンタの性能を最も生かす加工方法です。

割り出し加工は様々な面に穴や加工部がある形状が適しています。一般部品はもちろん、エンジンブロック、製缶品など下面以外の5面に穴やねじ穴が空いている部品のほうが5軸のメリットを生かしやすいでしょう。

コメント