今回はエンドミルのねじれについて簡単に解説していきたいと思います。ねじれとはどのような部分を指しているのか、また、普段の加工にどのように影響しているのか、解説していきます!

エンドミルにおけるねじれとは?

ねじれとは??

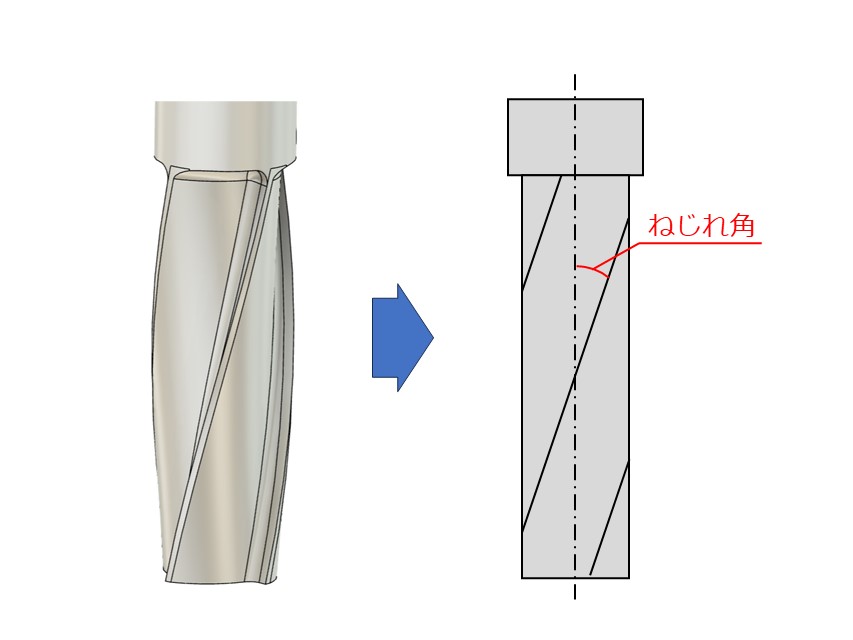

ねじれはエンドミルについている刃の角度のことで、下図の部分のことを示します。エンドミルには必ずこのねじれはついています。ねじれの角度のことをねじれ角と呼び、通常20度から40度ほどついていて、アルミなどの柔らかい材料になるにつれて、ねじれ角は大きくなっていく傾向があります。

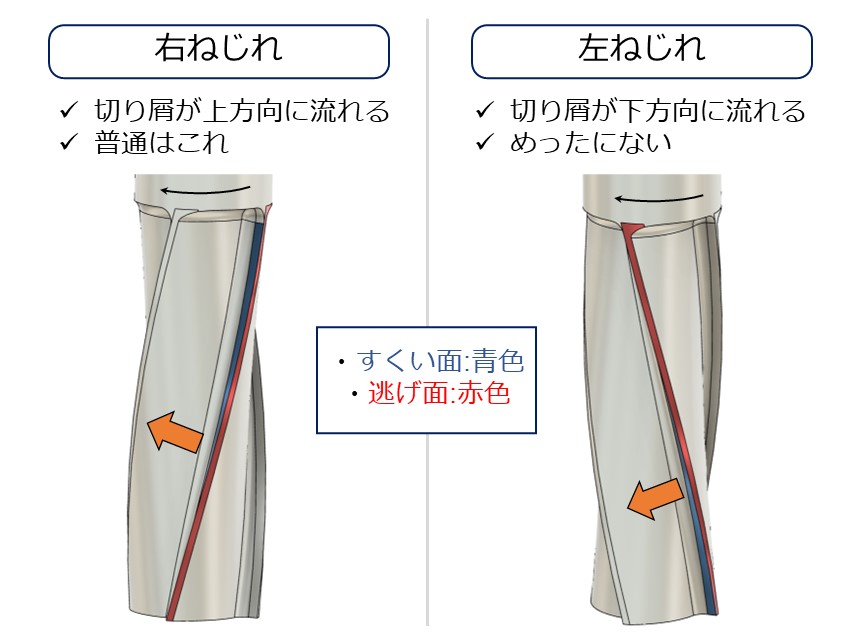

通常、エンドミルのねじれの向きは下図のように右ねじれ刃、左ねじれ刃のものが存在します。

市場で流通しているエンドミルのほとんどは右ねじれとなっています。理由としては以下の点が挙げられます。ちなみに筆者は1回だけ左ねじれのエンドミルを使用しているところを見たことがあります。

- 左ねじれのエンドミルは切りくずを下方向に排出するため、切りくずが詰まりやすい

- 左ねじれでは底刃に負のすくい角がついてしまうため、切削性がすごぶる悪くなる

左ねじれ刃の利点

こんな目立たない左ねじれ刃ですが、きちんと利点はあります。

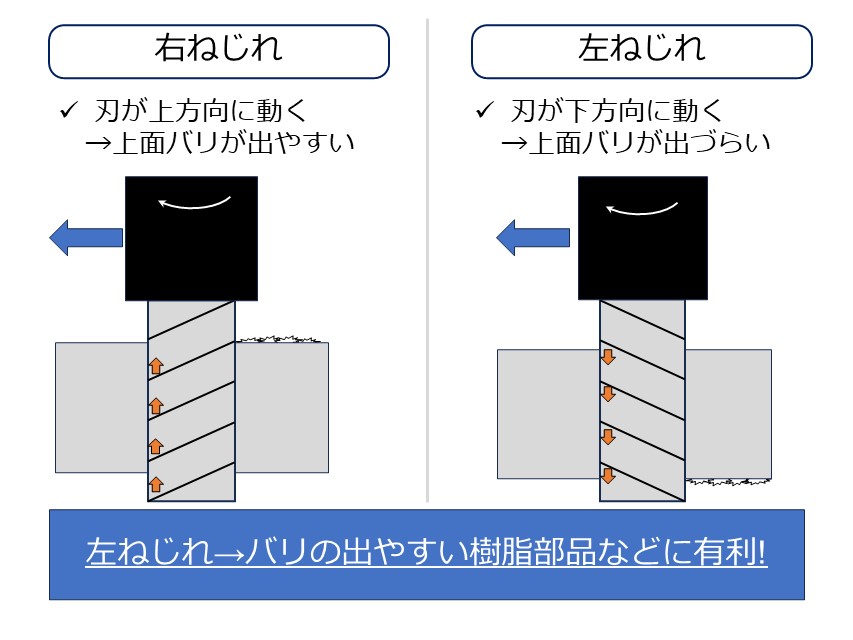

まず、上面にバリが出ずらいという点です。左ねじれ刃は主軸が回転すると、刃が下方向に移動しながら材料を加工します。なので、必然的に上面にバリが発生しづらく、後処理が非常に楽になります。特に、バリがひどい樹脂部品の加工に適しています。

また、根元から加工するので剛性を維持しやすいという利点があります。左ねじれ刃は工具剛性が高い工具刃元側から切込みを開始するため,右ねじれ刃に比べ工具がたわみにくく,寸法精度や形状精度が出やすい特徴があります。

ただし、先述したように切りくず排出性は終わっているので、実用的かどうかは疑問が残ります。

エンドミルにはなぜねじれ角がついているか?

そもそも、なぜエンドミルにはねじれ角がついているのでしょうか?理由はシンプルです。

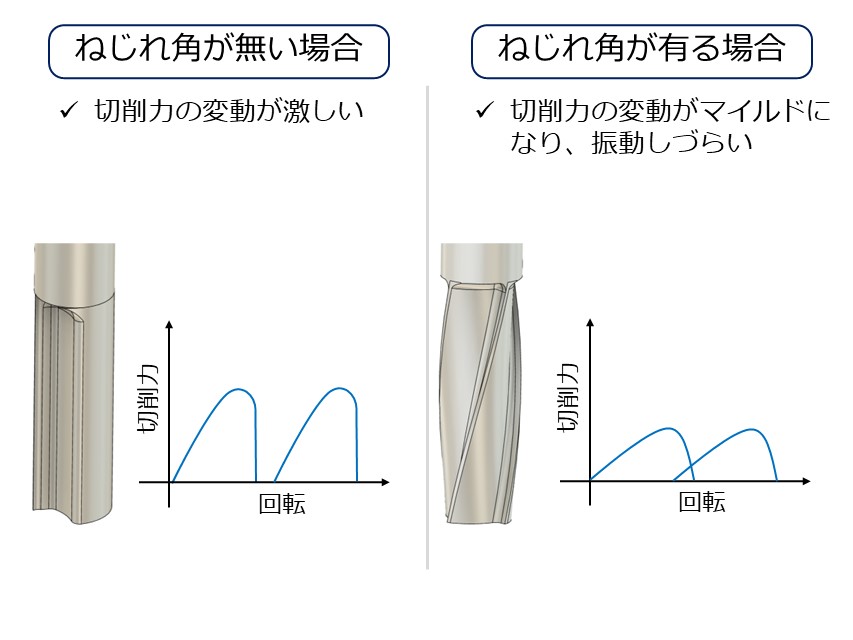

もし、エンドミルにねじれ角がついていないと、側面切削時に切削力が激しく変動して、加工に悪影響を与えるからです。ねじれ角をつけることによって、切削力の変動をマイルドにして、加工中の振動を抑え、高精度、高能率に加工ができるようになります。

ねじれ角についての考え方

ねじれ角が大きいと、送り方向の切削力が小さくなり、送り速度を上げられる可能性があります。しかし、コーナー部が鋭利になり、破損のリスクが高まります。また、加工面にうねりという現象も発生しやすくなります。

また、実用上は、エンドミルにおけるねじれ角については特段、考慮する必要はありません。加工材種別にねじれ角はある程度決められており、エンドミルを特注するとき以外は気にする必要はほとんどありません。

まとめ

- ねじれとはエンドミルに必ず付いている溝のねじれのことである

- ねじれがあることで安定した切削が可能になる

- 流通しているエンドミルのほとんどは右ねじれであり、通常の使用ではほとんど気にしなくていい

コメント