今回はPCD工具について解説します。PCD工具はあまり聞き覚えがないかもしれませんが、部品の精度を安定させたり、金型などの曲面を鏡面に仕上げるためによく使用されます。使用上のポイントからデメリットまで、実体験を交えながら詳しく解説したいと思います。

PCD工具とは・・・?

PCD工具とはの略で、ダイヤモンド焼結体工具のことでPoly Crystalline Diamondの略です。要はダイヤモンドでできている工具のことです。ダイヤモンドは地球上でもっとも硬く、熱伝導性にも優れ、化学的にも安定しています。この優れた材料特性を利用して、PCD工具は作られています。

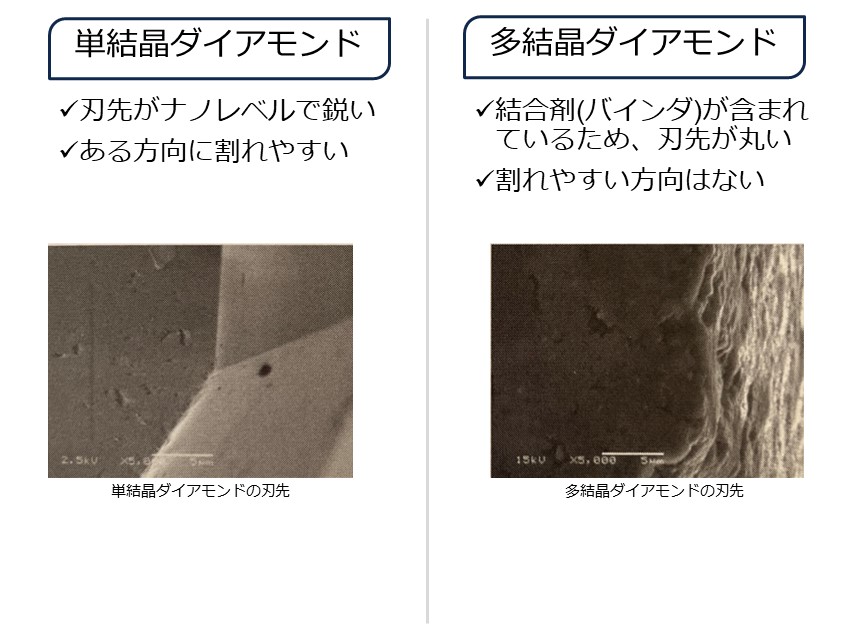

ダイヤモンドでできている工具には単結晶のものと、多結晶のものが存在します。PCD工具は粉末状のダイヤモンドを高温、高圧下で固めたものであり、内部にはコバルトなどのバインダ(結合剤)が含まれています。PCD工具は単結晶と比べ、刃先の鋭さに劣る傾向がありますが、近年ではバインダレス化の取り組みもなされており、年々、進化しています。

どのような場面に使うのか?

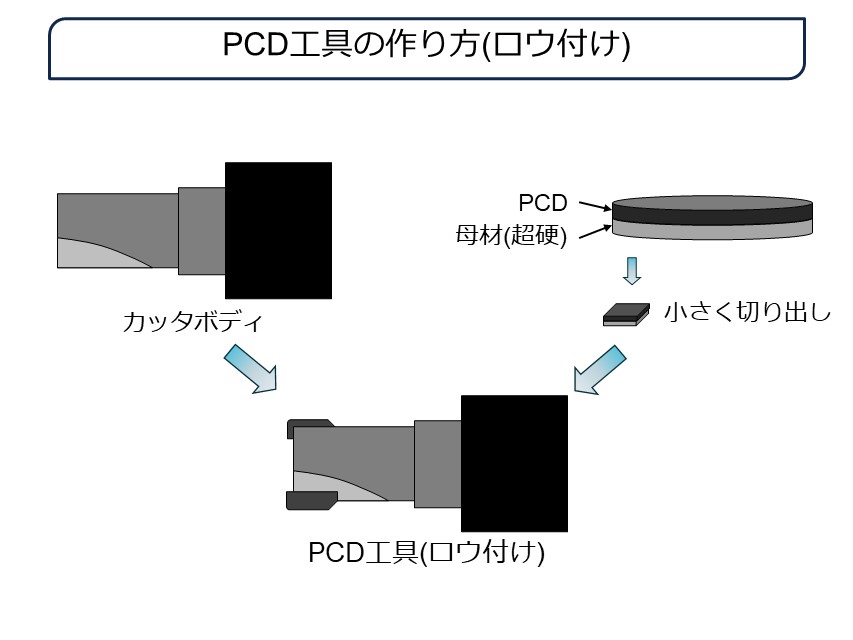

PCD工具は主に、アルミ部品加工用のフェイスミルのチップやドリルの先端に使用されます。板状に成型したPCDをドリルの先端にロウ付けして使用されます。PCDの持つ優れた硬さ、耐摩耗性を利用して、長期間、安定した精度を維持することが可能です。

また、アルミ部品以外の分野では金型などの鏡面加工に使用されます。PCDをエンドミルの刃形状のように成型したり、ボール形状に成型し、砥石のように使用したりします。優れた鏡面性を持ち、金型の手磨きレスを目的として使用されます。

メリット・デメリット

PCD工具を使用する際のメリット・デメリットを紹介します。

メリット

優れた硬さ、耐摩耗性を生かした加工を行うことができます。アルミ材に対しては寸法を長期間安定させることができたり、鉄系の硬い材料に対して直掘りや鏡面加工ができるメリットがあります。PCD工具によっては再研磨できる刃形状もあり、思いのほか経済性に優れていることも。

デメリット

PCDは基本的に工具1本当たりの費用が高くなる傾向にあります。PCDは高温、高圧下で成型するためです。特に、量産部品においてはPCDをロウ付けしたドリルが使用されることが多いですが、段付きドリルになると基本的に特注になります。

また、PCDボールエンドミルについては1本60,000円くらいと超硬のものと比べると非常に高価です。また、経験上、金型をPCD工具で鏡面加工しようとすると加工時間がかなり伸び、結果的に手仕上げより加工時間が長くなる場合があります。手磨きレスの加工を目指す場合には、注意が必要です。

使用する際の注意点

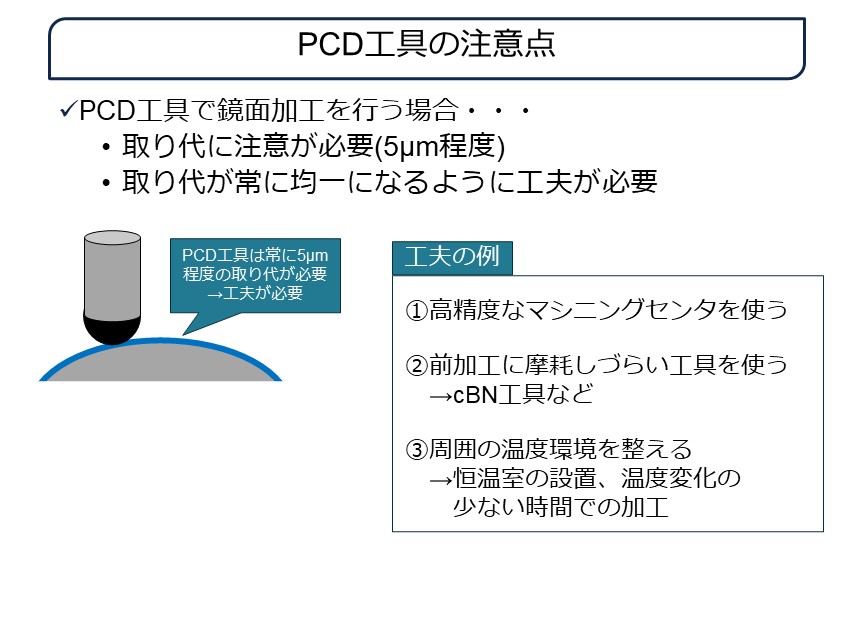

PCD工具は硬い分、割れやすく、切込み量に注意が必要な場合があります。非鉄金属のアルミなどに対してはそこまで注意は必要ではありませんが、PCDボールエンドミルで金型を鏡面加工する際には注意が必要です。PCDボールエンドミルの推奨取り代は5μm程度のことが多く、これ以上、取り代を多くするとPCDボールエンドミルが割れたり、切りくずが詰まって加工ができなくなることがあります。また、取り代が5μm程度をキープできるマシニングセンタでないと加工がうまくいかない恐れがあり、PCDボールエンドミルを使用する際は、マシニングセンタの選定にも注意が必要です。一応、FANUCのロボドリルでもPCD工具を使用した鏡面加工は行えるそうですが、どれくらい安定してできるかは未知数です。

まとめ

- PCD工具はダイヤモンドを焼結した工具のこと。とても硬い。

- 部品加工で長期にわたり精度を安定させたり、金型加工の鏡面加工に使用される。

- 工具1本当たりの値段は高額になる傾向がある。

コメント